适配汽车工业的压铸工模具材料

铝高压压铸工艺通过打造轻质、耐用和复杂的部件,彻底改变了汽车行业。凭借其多功能性、成本效益特性及生产效率优势,铝高压压铸工艺成为汽车制造商的首选。它能满足汽车制造商的多元需求:通过提高燃油效率以提升车辆性能,同时满足严格的质量和安全标准。

一胜百提供一系列高性能压铸模具材料解决方案以满足您的期待,通过高重复作业强度,实现高性价比的生产效益。

在汽车工业生产中,确保产出高质量、尺寸精确且耐用的部件至关重要,其关键在于选择适配汽车行业的铝高压压铸模具钢。一胜百作为专业工模具钢供应商拥有丰富的经验,可以根据客户具体需求帮助客户选择最适配的工模具钢等级。

在汽车高压压铸应用中,工模具钢的性能对确保产出高质和稳定的产品至关重要。汽车高压压铸模具钢的一些关键性能如下:

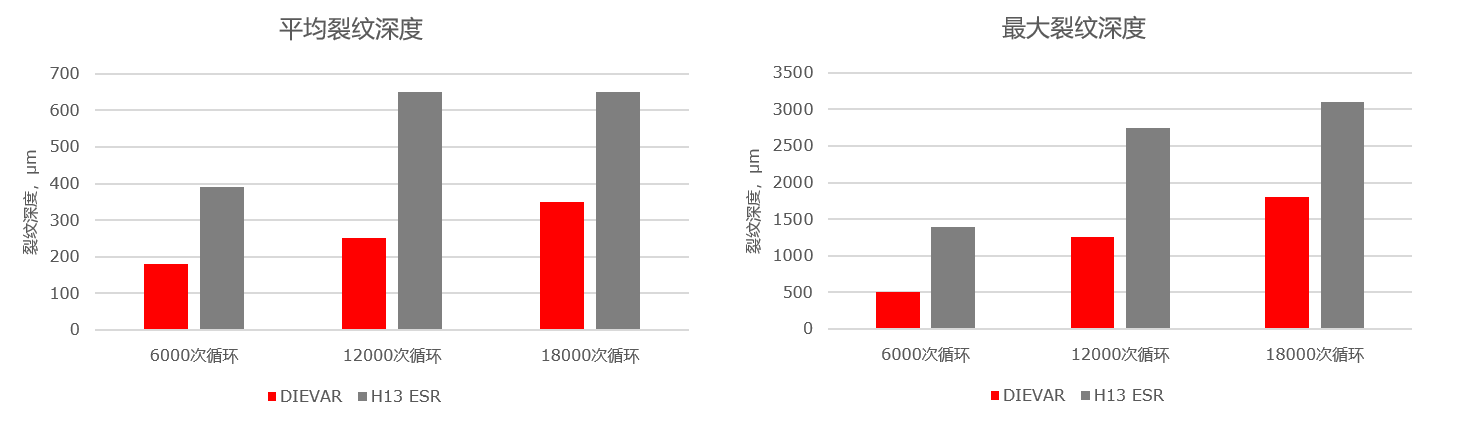

抗热疲劳性

铸造过程中的循环加热和冷却可引发模具钢的热应力,从而导致疲劳龟裂。压铸工模具钢具有良好的热疲劳抗力,可以承受热应力而不开裂或变形,确保延长工具的使用寿命。

韧性和抗冲击性

压铸工模具钢应展现良好的韧性和抗冲击性,以承受裂纹扩展的热应力和过早失效。。

耐热性

压铸工模具钢应具备优异的耐热性,能承受压铸过程中的高温。它应在高温下保持其强度、硬度和尺寸稳定性,确保较长的模具寿命和稳定一致的压铸质量。

为了达到高质铸件生产,模具钢的表面光洁度至关重要。抗热疲劳性良好的模具钢有助于制造光面无缺陷的铸件,避免因裂纹形成表面缺陷,从而降低后期的维护要求。

Dievar

Dievar是为高性能高压压铸模而开发的。高冲击韧性及高耐热性的材料特性赋予其卓越的抗热疲劳性能,从而确保稳定的工作表现。

选择模具钢时也应考虑后期的维护要求。定期清洁、抛光和修复表面缺陷或裂纹对于延长模具钢的使用寿命和维护铸件质量至关重要。为确保高效稳定的修复效果,Dievar使用同种材料的定制焊条,是焊接修复的理想选择。

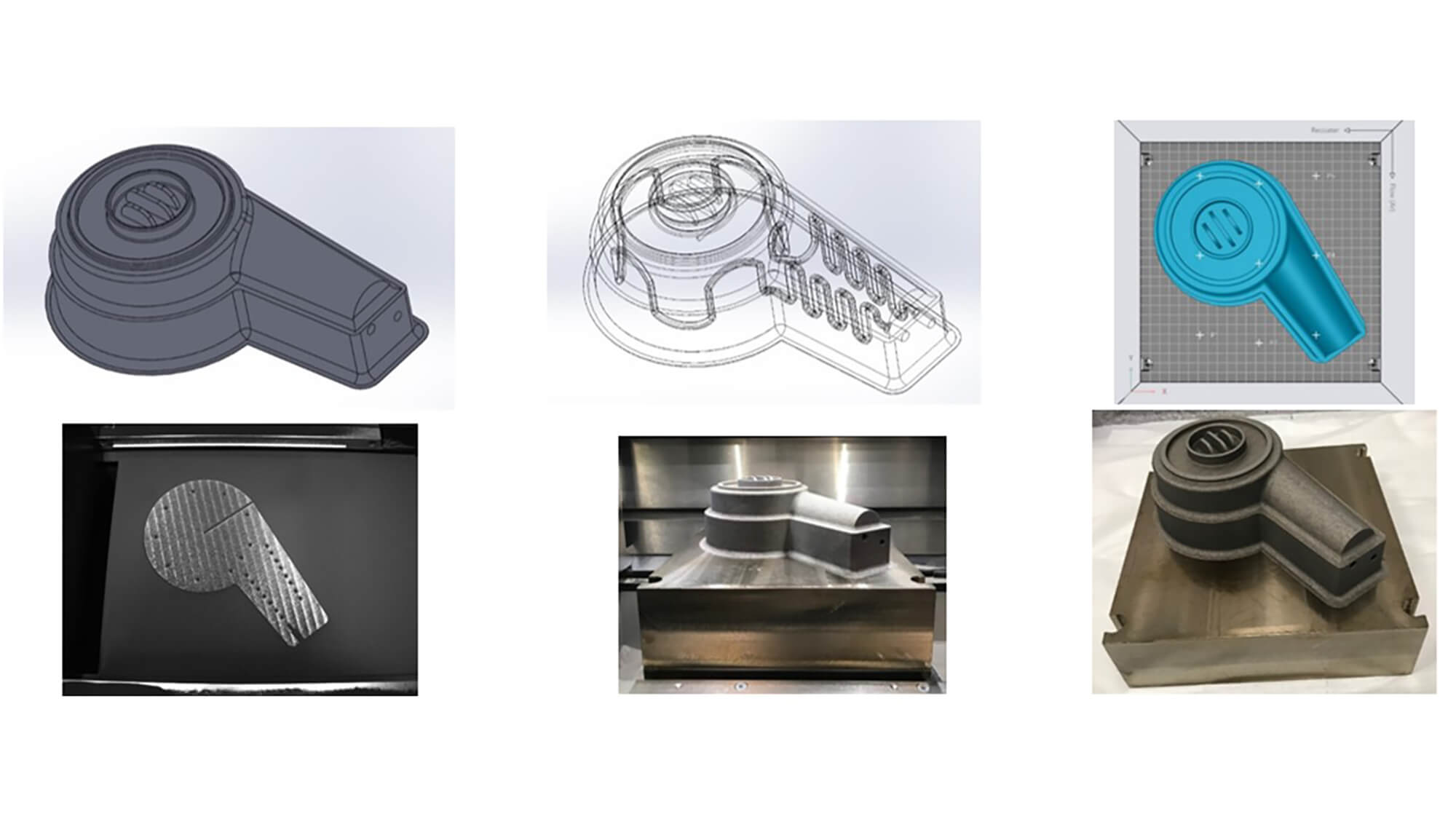

AM Dievar

多年来,各行各业的客户都尝试在工模具应用中采用增材制造工艺(AM)。一胜百AM Dievar镶件被越来越多地应用于高压压铸工艺中,它有助于提高生产效率、改善零件质量、延长模具寿命并实现设计上的灵活性。这些使用3D打印技术制造的镶件在高压压铸应用中具有以下优势:

- AM Dievar适用于打造复杂的几何形状,通常传统制造方法难以胜任这种挑战。

- 它有助于设计复杂的内部冷却通道,从而提高模具性能,改善铸造工艺中的冷凝过程。通过在AM镶件中加入随形冷却通道,可显著增强铸造过程中的热传递。优化冷却通道有助于减少粘模形成、降低循环时间、提高零件质量并降低热点区域出现缩孔等缺陷的风险。

与传统的机械加工方法相比,增材制造工艺允许快速生产AM镶件。这缩短了新汽车零部件及原型设计的交付期,实现了更快的模具迭代,加速了产品开发周期及面市时间。

表面损伤或磨损可以通过激光金属沉积等局部增材制造工艺进行修复,从而降低完全更换模具镶块的需求。

不同的AM技术为压铸应用提供了多样化的适用材料,包括各种金属与合金。 可以根据其热性能、耐磨性以及与铸造材料的兼容性,选择这些材料,以确保镶件的优质性能和寿命。

想要了解更多适配汽车工业的模具材料或解决方案,点解链接联系我们。